Мероприятие было организовано на площадке технопарка «Университетский» и носило межотраслевой характер — гости представляли различные рынки и с интересом слушали, как работают принципы бережливого производства на том или ином предприятии.

В круглом столе принимали участие:

Андрей Максимов, заместитель генерального директора Фонда технологического развития промышленности Свердловской области;

Владимир Тюрин, коммерческий директор УАО «Уралтранстром»;

Максим Суслов, директор по развитию ОАО Концерн «Уралэлектроремонт»;

Сергей Михайлов, генеральный директор АО «Калиновский химический завод»;

Павел Вяткин, генеральный директор АО «АМЗ Вентпром»;

Юрий Грошков, начальник производства АО «АМЗ Вентпром»;

и другие

Вступительное слово взял Андрей Максимов. Он напомнил собравшимся, что на территории технопарка «Университетский» работает Фонд технологического развития промышленности Свердловской области (далее — Фонд), на базе которого создан РЦК. Таким образом, Фонд оказывает предприятиям региона как адресную поддержку (реализует на производствах нацпроект «Производительность труда»), так и финансовую (предоставляет возможность получения совместных займов под 1% сроком на пять лет на сумму от 20 до 100 млн руб. на региональном уровне и до 300 млн руб. на федеральном.)

— В 2020 году мы пережили коронавирус. Те, кто не спасовал и правильно использовал это время, внедряя инструменты бережливого производства на незначительных объёмах выпуска продукции, смог после возвращения на круги своя, что называется, «иксануть», сделать кратные рывки. Есть предприятия, которые смогли обеспечить возникшую потребность рынка, увеличив в три раза объемы производимой продукции благодаря участию в нацпроекте «Производительность труда». Важно: когда мы заходим на предприятие, мы в последнюю очередь работаем с самими технологиями производства. У нас другая задача — показать возможные способы увеличения выработки посредством простых логических решений. Часто они лежат на поверхности. Радует, что предприятия смотрят на опыт друг друга и заходят в нацпроект не только с производственными потоками, но и с информационными, — сказал Андрей Максимов.

Первое, что обсудили участники круглого стола — мотивацию, причины вступления в национальный проект «Производительность труда». Многие спикеры при этом заметили: трансформировать производство, сделать его более эффективным невозможно без тщательной и систематической работы с персоналом. Настроить сотрудников на волну бережливого производства — это одна из главных задач.

Стоит отметить, что участники мероприятия находятся на разных ступенях реализации нацпроекта: на отдельных предприятиях активная фаза, которая длится полгода, уже завершена. Другие только-только вступают в проект. Вопрос, касающийся мотивации персонала, у таких предприятий стоит особенно остро, ведь им еще только предстоит налаживать коммуникации и выстраивать информационные и материальные потоки. Послушать коллег и перенять их опыт пришел Константин Мединский. Его предприятие — ООО «НПП Станкоматика» — недавно вступило в проект.

СПРАВКА

ООО «НПП Станкоматика» основана в 2011 году. Предприятие производит оборудование для нефтегазодобывающей промышленности, комплектующие и узлы для железнодорожного машиностроения, металлоконструкции (в том числе нестандартные). Кроме того, предприятие занимается механообработкой любой сложности на современных обрабатывающих центрах с ЧПУ и обработкой листового металлопроката на плазменных, лазерных, гидроабразивных и гибочных станках.

— Руководство предприятия понимает, что у нас есть производственные потери, проблемы, связанные с длительностью протекания процессов. Эти проблемы хотелось бы решить при помощи представителей РЦК. Нам необходимо внедрить мероприятия по улучшению производства, снизить НЗП, снизить простои. Кроме того, нам хотелось бы обучить мастеров работать по-новому. Это основные цели, к которым мы идем, — отметил Константин Мединский.

Работа с командой — действительно важная и непростая задача, отметил Максим Суслов. Его предприятие — ОАО Концерн «Уралэлектроремонт» — при помощи нацпроекта «Производительность труда» также планировало наладить информационный поток.

СПРАВКА

ОАО Концерн «Уралэлектроремонт» специализируется на ремонте и модернизации электрических машин переменного и постоянного тока, а также трансформаторов любой мощности и габаритов. За время участия в нацпроекте «Производительность труда» предприятие увеличило производительность на участке ремонта электродвигателей на 22%, сократило НЗП на 56% и снизило ВПП на ремонт двигателей на 19%.

— Главная задача, которую мы ставили перед собой, заходя в проект, — формирование культуры на производстве. Средний рабочий стаж у управленческого персонала на предприятии 10-15 лет. Конечно, у них сформировалось свое видение производственных процессов. Мы объясняли, что такое бережливое производство, как оно поможет стать нам эффективнее. Сейчас мы занимаемся непрерывным формированием производственной культуры, культуры изменений. Так как мы оказываем услуги, нам важно, чтобы каждый человек был вовлечен в процесс и понимал инструменты бережливого производства. Если скажу, что у нас все гладко получается — слукавлю. Главное, мы работаем и не планируем опускать руки. Важно помнить: людей нельзя считать немотивированными и недалекими. С ними надо работать, объяснять, — рассказал спикер.

В нацпроект «Производительность труда» вступают и те предприятия региона, которые уже знакомы с принципами бережливого производства. Например, УАО «Уралтранстром».

СПРАВКА

УАО «Уралтранстром» — одно из ведущих предприятий строительной индустрии Уральского региона. Является поставщиком плит дорожного покрытия для обустройства нефтяных и газовых месторождений. Благодаря участию в нацпроекте «Производительность труда» предприятию удалось увеличить выработку плит на человека в неделю с 22,9 штук до 24,4 (+7%). Оптимизация маршрутов в цехе высвободила 3 ч. 20 мин. для крана с крановщиком в смену (он может помогать другим) в одном из пролетов.

— Наше предприятие входит в группу компаний, и в рамках группы опыт внедрения бережливого производства уже был. Мы тоже решили пойти по этому пути. Причин вступления в нацпроект было несколько. Первая — у нас были средства, чтобы модернизировать производство. Новое оборудование закупили, но получилось так, как будто мы покупали «Мерседес», а ездили на нем, как на «Фиате», т.е. не используя все его возможности. Вторая — работа с персоналом. Нам надо было увеличивать производительность теми силами, которые у нас есть, потому что новых сотрудников найти сложно. На первых совещаниях люди, конечно, встали в позу. Говорили, что не надо им рассказывать, как надо работать. А потом вовлеклись в процесс и сейчас с удовольствием работают над повышением эффективности, — поделился опытом Владимир Тюрин.

Представители АО «АМЗ Вентпром» отметили: вопрос о причинах вступления в нацпроект «Производительность труда» — один из самых сложных для них. Дело в том, что на предприятии уже внедрена система качества менеджмента ISO 9001.

СПРАВКА

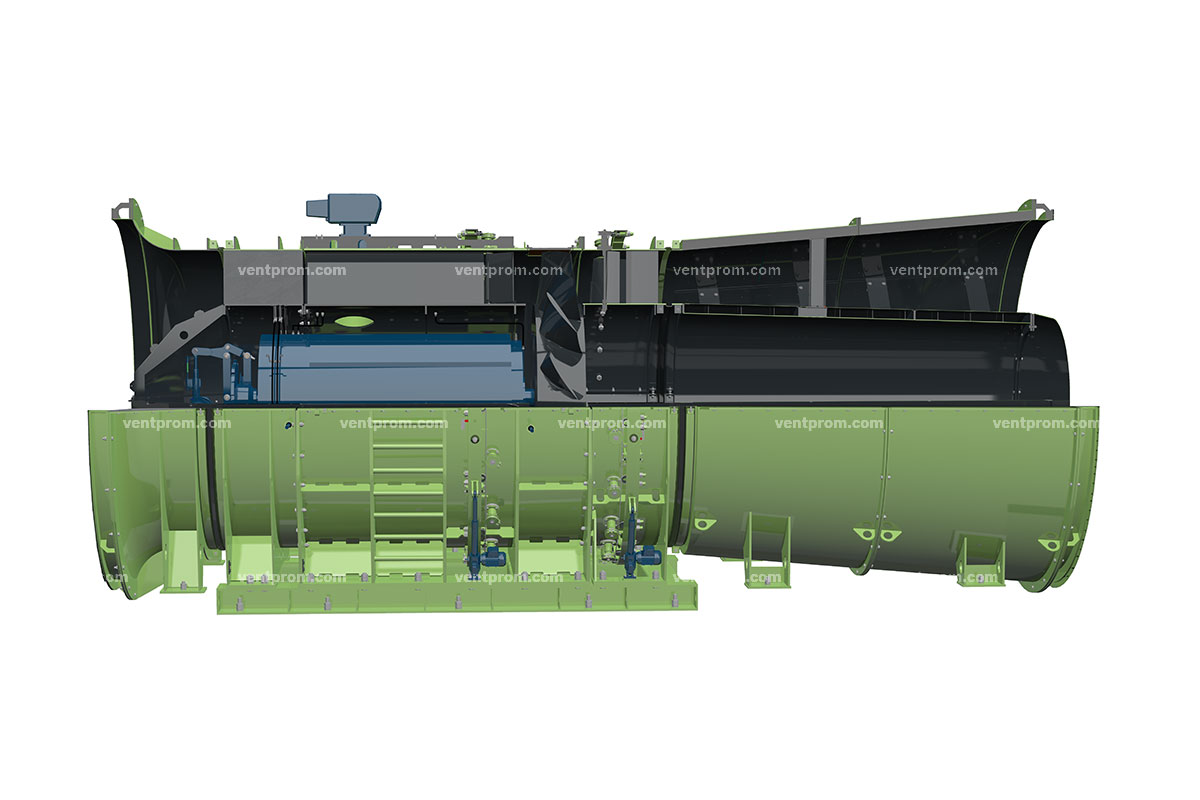

АО «АМЗ Вентпром» занимается производством и модернизацией вентиляционной продукции для шахт, метрополитенов, транспортных тоннелей, промышленных предприятий. Компания еще не завершила активную фазу реализации проекта «Производительность труда».

— Глобальную программу модернизации производства мы начали реализовывать еще в 2008 году. По факту на месте старого советского завода мы построили предприятие мирового уровня. С идеями бережливого производства я знаком с 2012 года — много ездил по миру и смотрел лучшие практики. Видно, что принципы работают. Сейчас в компании внедрена система качества менеджмента ISO 9001, но это не мешает осваивать методы, которые предлагают представители РЦК. Проект «Производительность труда» предоставляет готовый комплексный продукт, который можно масштабировать на все производственные процессы, — рассказывает Павел Вяткин.

Полный текст материала читайте на сайте ДК